Comptabilité des coûts de l'air comprimé : stratégies essentielles pour la réduction des coûts et l'efficacité

Date de sortie : 15/08/2025

Les systèmes d'air comprimé font partie intégrante de la production industrielle, alimentant les processus, de la fabrication à l'automatisation. Cependant, de nombreuses entreprises négligent la structure globale des coûts, ce qui entraîne des inefficacités et des dépenses opérationnelles plus élevées. Comprendre la comptabilité analytique de l'air comprimé est essentiel pour les entreprises qui cherchent à optimiser leur consommation d'énergie et à réduire leurs coûts globaux.

Cet article décompose les principaux éléments des coûts de l’air comprimé et présente des stratégies efficaces pour réduire la consommation d’énergie, les coûts de maintenance et améliorer l’efficacité globale.

JE. Comprendre la composition des coûts de l'air comprimé

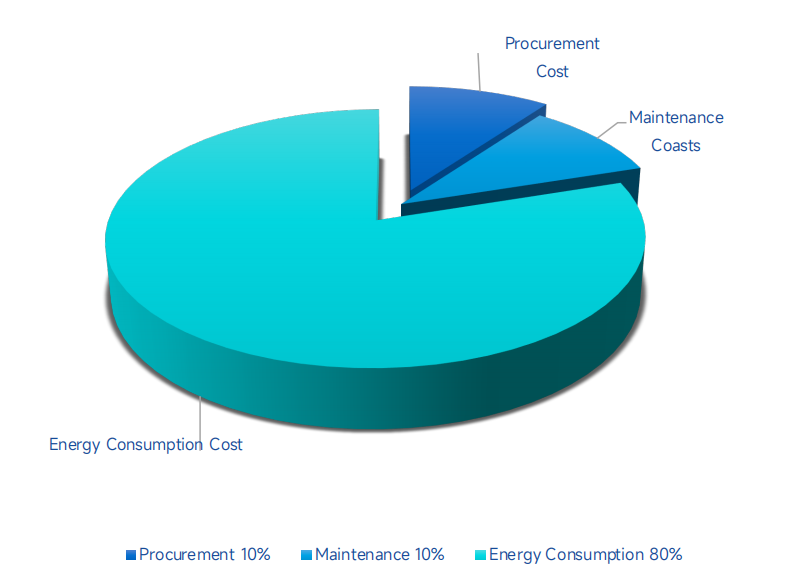

Pour gérer efficacement les coûts de l'air comprimé, les entreprises doivent d'abord comprendre les différents éléments qui contribuent à la dépense globale. Il s'agit notamment des équipements, de la consommation d'énergie, de la maintenance et des infrastructures.

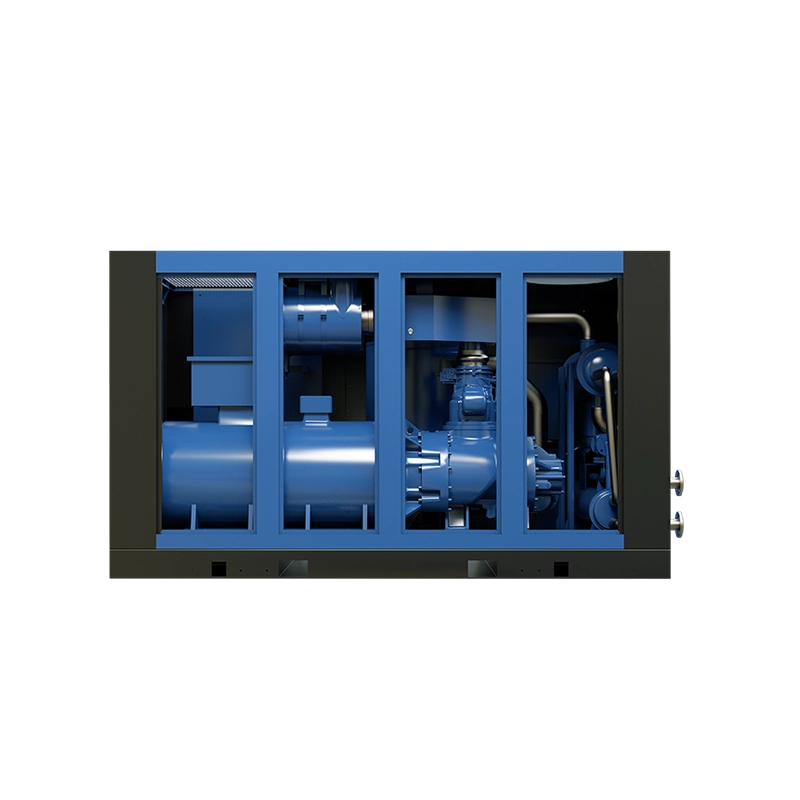

1. Coût d'acquisition des équipements : Il comprend principalement les coûts d'acquisition d'équipements tels que les compresseurs d'air, les sécheurs, les filtres et les réservoirs d'air. Les prix des différents types, marques et spécifications d'équipements varient considérablement. Par exemple, les prix des compresseurs d'air à vis Les compresseurs d'air à piston sont différents. Les équipements de marque réputée sont généralement plus chers, mais peuvent présenter davantage d'avantages en termes de stabilité et d'efficacité énergétique.

2. Coût de la consommation énergétique : Il s'agit de la part principale du coût de l'air comprimé, représentant généralement entre 701 TP3T et 801 TP3T du coût total. Le coût énergétique dépend de la puissance de l'équipement, de sa durée de fonctionnement, de son taux d'utilisation en charge/décharge et du coût unitaire de la consommation énergétique.

Par exemple, un compresseur d'air d'une puissance de 55 kW, s'il fonctionne 10 heures par jour et que le prix de l'électricité est de 0,8 yuan par kilowattheure, calculé sur la base de 22 jours ouvrables dans un mois, le coût mensuel de l'électricité est de 7 656 yuans.

3. Coûts de maintenance : Ils comprennent l'entretien quotidien, la maintenance régulière, le remplacement des pièces vulnérables et les éventuels frais de réparation de l'équipement. Par exemple, les filtres à air, les filtres à huile et l'huile de lubrification du compresseur d'air doivent être remplacés régulièrement, généralement toutes les 2 000 à 4 000 heures de fonctionnement, et le coût de chaque remplacement varie de plusieurs milliers de yuans. La réparation d'un équipement défectueux peut également entraîner des coûts supplémentaires et des pertes dues aux arrêts de production.

4. Coût d'installation et d'infrastructure : Le coût d'installation comprend les coûts d'installation et de mise en service des équipements, ainsi que les coûts de construction des infrastructures. Il couvre notamment l'occupation de l'espace de l'usine, les installations de ventilation et de dissipation thermique, la pose des canalisations, etc. Si l'usine doit être rénovée pour répondre aux exigences opérationnelles des équipements, cette partie du coût ne doit pas être sous-estimée.

II. Comment estimer les coûts de l'air comprimé

Une estimation précise des coûts de l'air comprimé nécessite l'analyse de tous les aspects du système, notamment la consommation d'énergie, l'achat d'équipements et la maintenance. Voici comment les entreprises peuvent estimer les coûts globaux :

1. Estimation du coût d'achat de l'équipement : Grâce à une étude de marché, obtenez des devis pour des équipements similaires auprès de différents fournisseurs. Tenez compte de facteurs tels que les performances, la qualité et le service après-vente de l'équipement, et sélectionnez l'équipement présentant un rapport coût-efficacité approprié pour l'estimation des coûts. Tenez également compte de la durée de vie de l'équipement. En général, la durée de vie d'un compresseur d'air est de 10 à 15 ans, et le coût d'achat est réparti en conséquence.

2. Calcul du coût de la consommation énergétique :

Coût énergétique = Puissance de l'équipement (kW) × Heures de fonctionnement (h) × Coût énergétique unitaire (yuan/kWh) × Facteur de charge

Le taux de charge peut être obtenu grâce à la surveillance du fonctionnement de l'équipement. S'il ne peut être surveillé directement, il peut être estimé en se référant à des équipements similaires ou à l'expérience du secteur. Par exemple, si un compresseur d'air a une puissance de 75 kW, une durée de fonctionnement annuelle de 4 000 heures, un coût unitaire de consommation énergétique de 0,75 yuan/kWh et un taux de charge de 70%, alors le coût énergétique annuel = 75 × 4 000 × 0,75 × 70% = 157 500 yuans.

3. Prévision des coûts de maintenance : À partir du manuel de maintenance fourni par le fabricant de l'équipement, en tenant compte de la durée de fonctionnement et des conditions de fonctionnement de l'équipement, prévoyez le nombre d'interventions et les coûts de maintenance par an. Vous pouvez également vous référer à la moyenne du secteur. Par exemple, le coût annuel de maintenance d'un petit compresseur d'air représente environ 51 TP3T à 81 TP3T du prix d'achat de l'équipement, et celui d'un gros compresseur d'air représente environ 31 TP3T à 51 TP3T.

4. Comptabilité des coûts d'installation et d'infrastructure : Le coût d'installation peut être obtenu en consultant une société d'installation professionnelle pour un devis ; les coûts de construction de l'infrastructure et de pose de canalisations sont estimés en fonction de la conception technique réelle et des prix des matériaux ; le coût d'occupation de l'espace de l'usine peut être calculé en fonction du loyer unitaire de la surface ou de l'amortissement du bâtiment de l'usine.

III. Stratégies pour réduire les coûts de l'air comprimé

1. Optimisation du choix des équipements : Sélectionner équipements économes en énergie En fonction de la demande réelle en gaz. Par exemple, l'utilisation d'un compresseur d'air à fréquence variable permet d'ajuster automatiquement la vitesse du moteur en fonction de la consommation de gaz, réduisant ainsi la consommation d'énergie.

2. Réduire la consommation d'énergie : inspecter et entretenir régulièrement les équipements pour garantir de bonnes conditions de fonctionnement et réduire la consommation d'énergie ; réparer rapidement les fuites de canalisations pour réduire le gaspillage d'air comprimé ; optimiser le processus de production, organiser raisonnablement le temps de fonctionnement des équipements utilisant du gaz et éviter la consommation d'énergie inutile.

3. Maintenance raisonnable : Élaborer un plan de maintenance scientifique, remplacer régulièrement les pièces vulnérables, assurer le fonctionnement normal de l'équipement, prolonger sa durée de vie et réduire les coûts de maintenance.

4. Surveillance et gestion intelligentes : Installez un système de surveillance intelligent pour surveiller les paramètres tels que l'état de fonctionnement de l'équipement, la consommation de gaz et la consommation d'énergie en temps réel, et optimisez le fonctionnement de l'équipement grâce à l'analyse des données pour réduire les coûts.

Le rôle de la comptabilité analytique de l'air comprimé dans l'efficacité industrielle

En conclusion, la comptabilité analytique de l'air comprimé est essentielle pour les entreprises qui souhaitent optimiser leurs opérations, réduire leurs coûts et améliorer leur efficacité énergétique. En comprenant les composantes des coûts de l'air comprimé (acquisition des équipements, consommation d'énergie, maintenance et infrastructures), les entreprises peuvent identifier les axes d'amélioration.

L’adoption de technologies écoénergétiques, la pratique d’une maintenance préventive et l’utilisation de systèmes de surveillance intelligents peuvent réduire considérablement les coûts énergétiques et opérationnels, aidant ainsi les entreprises à rester compétitives et respectueuses de l’environnement.

Une gestion efficace des coûts de l'air comprimé permet de réaliser des économies immédiates et contribue à la réussite opérationnelle à long terme. En investissant dans des équipements économes en énergie et en optimisant le fonctionnement des systèmes, les entreprises peuvent atteindre un niveau de performance durable et solution d'air comprimé rentable pour leurs besoins de production.