Contabilidad de costos del aire comprimido: estrategias esenciales para la reducción de costos y la eficiencia

Hora de lanzamiento: 15/08/2025

Los sistemas de aire comprimido son fundamentales para la producción industrial, impulsando procesos desde la fabricación hasta la automatización. Sin embargo, muchas empresas pasan por alto la estructura completa de costos, lo que genera ineficiencias y mayores gastos operativos. Comprender la contabilidad de costos del aire comprimido es crucial para las empresas que buscan optimizar el consumo de energía y reducir los costos generales.

Este artículo analiza los componentes clave de los costos del aire comprimido y presenta estrategias efectivas para reducir el consumo de energía, los costos de mantenimiento y mejorar la eficiencia general.

I. Comprender la composición de los costos del aire comprimido

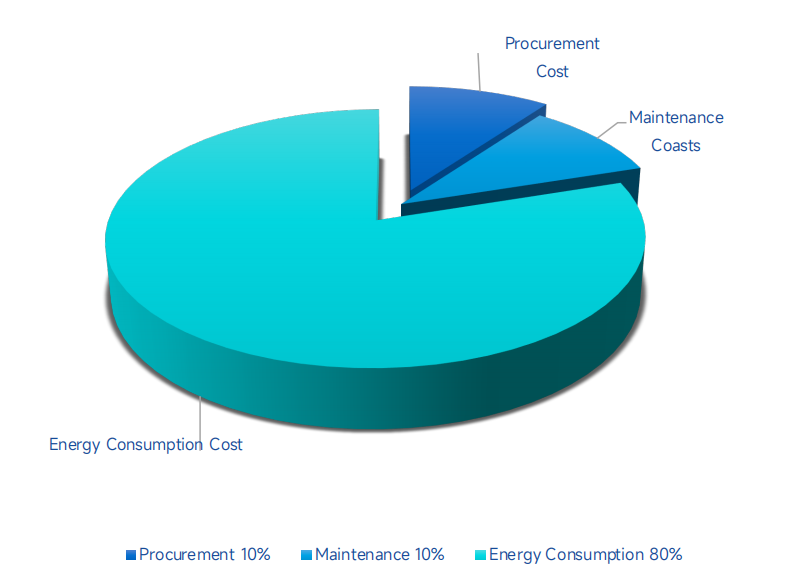

Para gestionar con precisión los costos del aire comprimido, las empresas primero deben comprender los diversos componentes que contribuyen al gasto total. Estos incluyen equipos, consumo de energía, mantenimiento e infraestructura.

1. Costo de adquisición de equipos: Incluye principalmente los costos de adquisición de equipos como compresores de aire, secadores, filtros y depósitos de aire. Los precios de los diferentes tipos, marcas y especificaciones de equipos varían considerablemente. Por ejemplo, los precios de compresores de aire de tornillo Los compresores de aire de pistón son diferentes. Los equipos de marcas reconocidas suelen tener un precio más alto, pero pueden ofrecer mayores ventajas en términos de estabilidad y eficiencia energética.

2. Costo de consumo de energía: Este es el componente principal del costo del aire comprimido, y generalmente representa entre 70% y 80% del costo total. El costo de energía depende de la potencia del equipo, el tiempo de funcionamiento, la tasa de utilización de carga/descarga y el costo unitario de consumo de energía.

Por ejemplo, un compresor de aire con una potencia de 55kW, si funciona durante 10 horas al día y el precio de la electricidad es de 0,8 yuanes por kilovatio-hora, calculado en base a 22 días hábiles en un mes, el costo mensual de electricidad es de 7656 yuanes.

3. Costo de mantenimiento: Incluye el mantenimiento diario, el mantenimiento regular, el reemplazo de piezas vulnerables y los posibles costos de reparación del equipo. Por ejemplo, los filtros de aire, los filtros de aceite y el aceite lubricante del compresor de aire deben reemplazarse regularmente, generalmente cada 2000 a 4000 horas de funcionamiento, y el costo de cada reemplazo varía desde varios miles de yuanes. La reparación de fallas del equipo también puede generar costos adicionales y pérdidas por tiempo de inactividad.

4. Costo de instalación e infraestructura: El costo de instalación incluye los costos de instalación y puesta en marcha del equipo, así como los costos de construcción de la infraestructura. El costo de la infraestructura cubre el costo de la ocupación del espacio de la fábrica, las instalaciones de ventilación y disipación de calor, el tendido de tuberías, etc. Si la fábrica necesita ser renovada para cumplir con los requisitos de operación del equipo, este costo no debe subestimarse.

II. Cómo estimar los costos del aire comprimido

Una estimación precisa del costo del aire comprimido requiere analizar todos los aspectos del sistema, incluyendo el consumo de energía, la adquisición de equipos y el mantenimiento. Así es como las empresas pueden estimar los costos totales:

1. Estimación del costo de adquisición de equipos: Mediante un estudio de mercado, obtenga cotizaciones de equipos similares de diferentes proveedores. Considere factores como el rendimiento, la calidad y el servicio posventa, y seleccione el equipo con la mejor relación calidad-precio para la estimación de costos. Asimismo, considere la vida útil del equipo. Generalmente, la vida útil de un compresor de aire es de 10 a 15 años, y el costo de adquisición se asigna en consecuencia.

2. Cálculo del coste del consumo energético:

Costo de energía = Potencia del equipo (kW) × Horas de funcionamiento (h) × Costo de energía unitario (yuanes/kWh) × Factor de carga

La tasa de carga se puede obtener mediante la monitorización del funcionamiento del equipo. Si no se puede monitorizar directamente, se puede estimar consultando equipos similares o la experiencia en el sector. Por ejemplo, si un compresor de aire tiene una potencia de 75 kW, un tiempo de funcionamiento anual de 4000 horas, un coste de consumo energético unitario de 0,75 yuanes/kWh y una tasa de carga de 70%, el coste energético anual sería de 75 × 4000 × 0,75 × 70% = 157 500 yuanes.

3. Predicción del costo de mantenimiento: Con base en el manual de mantenimiento proporcionado por el fabricante del equipo, junto con el tiempo de funcionamiento y las condiciones de trabajo, se puede predecir el número de mantenimientos y los costos anuales. También se puede consultar el promedio del sector. Por ejemplo, el costo anual de mantenimiento de un compresor de aire pequeño es de aproximadamente 5% a 8% del costo de adquisición del equipo, y el de un compresor de aire grande es de aproximadamente 3% a 5%.

4. Contabilidad de costos de instalación e infraestructura: El costo de instalación se puede obtener consultando a una empresa de instalación profesional para obtener una cotización; los costos de construcción de infraestructura y tendido de tuberías se estiman de acuerdo con el diseño de ingeniería real y los precios de los materiales; el costo de ocupación del espacio de la fábrica se puede calcular de acuerdo con el alquiler del área unitaria o la depreciación del edificio de la fábrica.

III. Estrategias para reducir los costos del aire comprimido

1. Optimización de la selección de equipos: Seleccionar equipos de bajo consumo energético Según la demanda real de gas. Por ejemplo, un compresor de aire de frecuencia variable puede ajustar automáticamente la velocidad del motor según el consumo de gas, reduciendo así el consumo de energía.

2. Reducir el consumo de energía: Inspeccionar y mantener periódicamente los equipos para garantizar buenas condiciones de funcionamiento y reducir el consumo de energía; reparar rápidamente las fugas en las tuberías para reducir el desperdicio de aire comprimido; optimizar el proceso de producción, organizar razonablemente el tiempo de funcionamiento de los equipos que utilizan gas y evitar el consumo innecesario de energía.

3. Mantenimiento razonable: Desarrollar un plan de mantenimiento científico, reemplazar periódicamente las piezas vulnerables, garantizar el funcionamiento normal del equipo, extender su vida útil y reducir los costos de mantenimiento.

4. Monitoreo y gestión inteligente: Instale un sistema de monitoreo inteligente para monitorear parámetros como el estado de funcionamiento del equipo, el consumo de gas y el consumo de energía en tiempo real, y optimice el funcionamiento del equipo a través del análisis de datos para reducir costos.

El papel de la contabilidad de costes del aire comprimido en la eficiencia industrial

En conclusión, la contabilidad de costos del aire comprimido es esencial para las empresas que buscan optimizar sus operaciones, reducir costos y mejorar la eficiencia energética. Al comprender los componentes de los costos del aire comprimido (adquisición de equipos, consumo de energía, mantenimiento e infraestructura), las empresas pueden identificar áreas de mejora.

La adopción de tecnologías energéticamente eficientes, la práctica de mantenimiento preventivo y el uso de sistemas de monitoreo inteligente pueden reducir significativamente los costos energéticos y operativos, ayudando a las empresas a mantenerse competitivas y conscientes del medio ambiente.

Una gestión eficaz de los costes del aire comprimido genera ahorros inmediatos y contribuye al éxito operativo a largo plazo. Al invertir en equipos energéticamente eficientes y optimizar las operaciones del sistema, las empresas pueden lograr un... solución de aire comprimido rentable para sus necesidades de producción.