Druckluftkostenrechnung: Wichtige Strategien zur Kostensenkung und Effizienzsteigerung

Veröffentlichungszeit: 15.08.2025

Druckluftsysteme sind ein wesentlicher Bestandteil der industriellen Produktion und treiben Prozesse von der Fertigung bis zur Automatisierung an. Viele Unternehmen übersehen jedoch die gesamte Kostenstruktur, was zu Ineffizienzen und höheren Betriebskosten führt. Für Unternehmen, die ihren Energieverbrauch optimieren und die Gesamtkosten senken möchten, ist es entscheidend, die Kostenrechnung für Druckluft zu verstehen.

Dieser Artikel schlüsselt die wichtigsten Komponenten der Druckluftkosten auf und stellt wirksame Strategien zur Reduzierung des Energieverbrauchs, der Wartungskosten und zur Verbesserung der Gesamteffizienz vor.

ICH. Die Zusammensetzung der Druckluftkosten verstehen

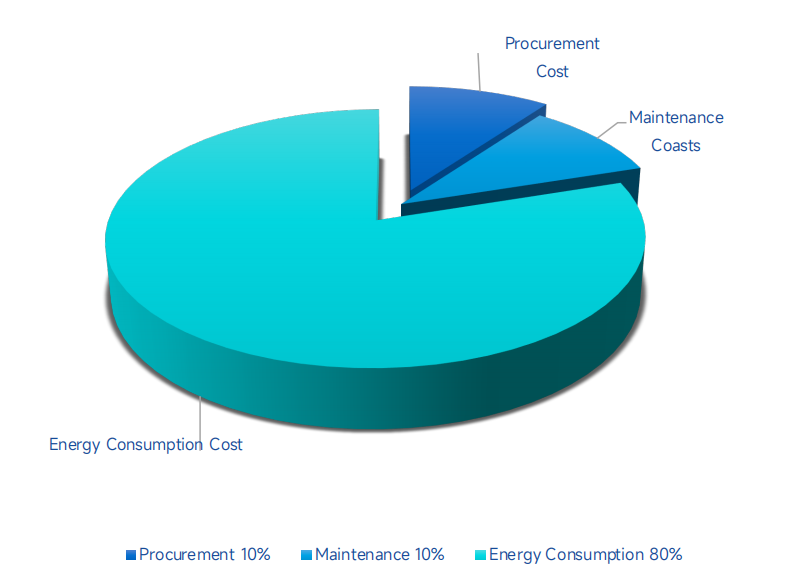

Um die Druckluftkosten präzise zu verwalten, müssen Unternehmen zunächst die verschiedenen Komponenten verstehen, die zu den Gesamtkosten beitragen. Dazu gehören Ausrüstung, Energieverbrauch, Wartung und Infrastruktur.

1. Anschaffungskosten der Ausrüstung: Dazu gehören hauptsächlich die Anschaffungskosten für Ausrüstung wie Luftkompressoren, Trockner, Filter und Luftbehälter. Die Preise für verschiedene Typen, Marken und Spezifikationen der Ausrüstung variieren stark. Zum Beispiel die Preise von Schraubenluftkompressoren und Kolbenluftkompressoren sind unterschiedlich. Geräte bekannter Marken sind in der Regel teurer, bieten aber möglicherweise mehr Vorteile in Bezug auf Stabilität und Energieeffizienz.

2. Energieverbrauchskosten: Dies ist der Hauptanteil der Druckluftkosten und macht im Allgemeinen 70% – 80% der Gesamtkosten aus. Die Energiekosten hängen von der Geräteleistung, der Betriebszeit, der Lade-/Entlade-Auslastung und den Energieverbrauchskosten pro Einheit ab.

Beispiel: Ein Luftkompressor mit einer Leistung von 55 kW läuft 10 Stunden am Tag und der Strompreis beträgt 0,8 Yuan pro Kilowattstunde. Berechnet auf der Grundlage von 22 Arbeitstagen im Monat betragen die monatlichen Stromkosten 7656 Yuan.

3. Wartungskosten: Dazu gehören die tägliche Wartung, die regelmäßige Instandhaltung, der Austausch anfälliger Teile und mögliche Reparaturkosten der Anlage. Beispielsweise müssen Luftfilter, Ölfilter und Schmieröl des Luftkompressors regelmäßig, in der Regel alle 2000 bis 4000 Betriebsstunden, ausgetauscht werden. Die Kosten für jeden Austausch betragen mehrere Tausend Yuan. Die Reparatur von Geräteausfällen kann zusätzliche Kosten und Produktionsausfälle verursachen.

4. Installations- und Infrastrukturkosten: Die Installationskosten umfassen die Kosten für Installation und Inbetriebnahme der Ausrüstung sowie die Kosten für den Bau der Infrastruktur. Die Infrastrukturkosten decken die Kosten für die Belegung der Fabrikfläche, Belüftungs- und Wärmeableitungsanlagen, die Verlegung von Rohrleitungen usw. ab. Wenn die Fabrik renoviert werden muss, um den Betriebsanforderungen der Ausrüstung gerecht zu werden, sollte dieser Kostenanteil nicht unterschätzt werden.

II. So schätzen Sie die Druckluftkosten

Für eine genaue Kostenschätzung für Druckluft müssen alle Aspekte des Systems analysiert werden, einschließlich Energieverbrauch, Gerätekauf und Wartung. So können Unternehmen die Gesamtkosten schätzen:

1. Kostenschätzung für die Geräteanschaffung: Holen Sie durch Marktforschung Angebote für ähnliche Geräte von verschiedenen Anbietern ein. Berücksichtigen Sie Faktoren wie Leistung, Qualität und Kundendienst und wählen Sie für die Kostenschätzung Geräte mit angemessener Wirtschaftlichkeit aus. Berücksichtigen Sie gleichzeitig die Lebensdauer der Geräte. Die Lebensdauer eines Luftkompressors beträgt in der Regel 10 bis 15 Jahre, und die Anschaffungskosten werden entsprechend aufgeteilt.

2. Berechnung der Energieverbrauchskosten:

Energiekosten = Geräteleistung (kW) × Betriebsstunden (h) × Energiekosten pro Einheit (Yuan/kWh) × Auslastungsfaktor

Die Auslastung kann durch Überwachung des Gerätebetriebs ermittelt werden. Ist eine direkte Überwachung nicht möglich, kann sie anhand ähnlicher Geräte oder Branchenerfahrungen geschätzt werden. Beispiel: Ein Luftkompressor hat eine Leistung von 75 kW, eine jährliche Betriebsdauer von 4000 Stunden, einen Energieverbrauch von 0,75 Yuan/kWh und eine Auslastung von 70%. Die jährlichen Energiekosten betragen 75 × 4000 × 0,75 × 70% = 157500 Yuan.

3. Prognose der Wartungskosten: Basierend auf dem Wartungshandbuch des Geräteherstellers, der Betriebszeit und den Arbeitsbedingungen des Geräts lassen sich die Anzahl der Wartungsarbeiten und die damit verbundenen Kosten pro Jahr prognostizieren. Sie können sich auch am Branchendurchschnitt orientieren. Beispielsweise betragen die jährlichen Wartungskosten eines kleinen Luftkompressors etwa 51–81 TP3T der Anschaffungskosten des Geräts, die eines großen Luftkompressors etwa 31–51 TP3T.

4. Kostenrechnung für Installation und Infrastruktur: Die Installationskosten können durch Rücksprache mit einem professionellen Installationsunternehmen ermittelt werden, um ein Angebot einzuholen. Die Kosten für den Bau der Infrastruktur und die Verlegung der Rohrleitungen werden anhand der tatsächlichen technischen Planung und der Materialpreise geschätzt. Die Kosten für die Belegung der Fabrikfläche können anhand der Flächenmiete oder der Abschreibung des Fabrikgebäudes berechnet werden.

III. Strategien zur Reduzierung der Druckluftkosten

1. Optimierung der Geräteauswahl: Wählen Sie energieeffiziente Geräte entsprechend dem tatsächlichen Gasbedarf. Beispielsweise kann die Verwendung eines Luftkompressors mit variabler Frequenz die Motordrehzahl automatisch an den Gasverbrauch anpassen und so den Energieverbrauch senken.

2. Reduzieren Sie den Energieverbrauch: Überprüfen und warten Sie die Geräte regelmäßig, um gute Betriebsbedingungen sicherzustellen und den Energieverbrauch zu senken. Reparieren Sie Lecks in Rohrleitungen umgehend, um Druckluftverschwendung zu reduzieren. Optimieren Sie den Produktionsprozess, planen Sie die Betriebszeiten gasbetriebener Geräte sinnvoll ein und vermeiden Sie unnötigen Energieverbrauch.

3. Angemessene Wartung: Entwickeln Sie einen wissenschaftlichen Wartungsplan, ersetzen Sie anfällige Teile regelmäßig, stellen Sie den normalen Betrieb der Geräte sicher, verlängern Sie ihre Lebensdauer und senken Sie die Wartungskosten.

4. Intelligente Überwachung und Verwaltung: Installieren Sie ein intelligentes Überwachungssystem, um Parameter wie den Betriebszustand der Geräte, den Gasverbrauch und den Energieverbrauch in Echtzeit zu überwachen und den Gerätebetrieb durch Datenanalyse zu optimieren, um die Kosten zu senken.

Die Rolle der Druckluftkostenrechnung für die industrielle Effizienz

Zusammenfassend lässt sich sagen, dass die Kostenrechnung für Druckluft für Unternehmen, die ihre Betriebsabläufe optimieren, Kosten senken und die Energieeffizienz verbessern möchten, unerlässlich ist. Durch das Verständnis der Komponenten der Druckluftkosten – Geräteanschaffung, Energieverbrauch, Wartung und Infrastruktur – können Unternehmen Verbesserungspotenziale identifizieren.

Durch die Einführung energieeffizienter Technologien, die Durchführung vorbeugender Wartung und die Nutzung intelligenter Überwachungssysteme können sowohl die Energie- als auch die Betriebskosten erheblich gesenkt werden, was Unternehmen dabei hilft, wettbewerbsfähig und umweltbewusst zu bleiben.

Effektives Druckluftkostenmanagement führt zu sofortigen Kosteneinsparungen und trägt zum langfristigen Betriebserfolg bei. Durch Investitionen in energieeffiziente Geräte und die Optimierung des Systembetriebs können Unternehmen eine nachhaltige und kostengünstige Druckluftlösung für ihre Produktionsanforderungen.